Виброскорость

Виброскорость – это скорость перемещения контролируемой точки оборудования во время её прецессии вдоль оси измерения.

В практике измеряется обычно не максимальное значение виброскорости, а ее среднеквадратичное значение, СКЗ (RMS). Физическая суть параметра СКЗ виброскорости состоит в равенстве энергетического воздействия на опоры машины реального вибросигнала и фиктивного постоянного, численно равного по величине СКЗ. Использование значения СКЗ обусловлено ещё и тем, что раньше измерения вибрации велись стрелочными приборами, а они все по принципу действия являются интегрирующими, и показывают именно среднеквадратичное значение переменного сигнала.

Из двух широко применяемых на практике представлений вибросигналов (виброскорость и виброперемещение) предпочтительнее использование виброскорости, так как это параметр, сразу учитывающий и перемещение контролируемой точки и энергетическое воздействие на опоры от сил, вызвавших вибрацию. Информативность виброперемещения может сравниться с информативностью виброскорости только при условии, когда дополнительно, кроме размаха колебаний, будут учтены частоты, как всего колебания, так и его отдельных составляющих. На практике сделать это весьма проблематично.

Для измерения СКЗ виброскорости используются самые простые приборы – виброметры. В более сложных приборах (виброанализаторах) также всегда присутствует режим виброметра.

Виброскорость измеряется в:

- миллиметрах на секунду [мм/сек]

- дюймов в секунду [in/s]: 1 in/s = 25,4 мм/сек

- децибелах, должен быть указан уровень 0 дБ. Если не указан, то, согласно ГОСТ 25275-82, берётся значение 5 * 10 -5 мм/сек (По международному стандарту ISO 1683:2015 и ГОСТ Р ИСО 13373-2-2009 за 0 dB берётся 10 -6 мм/сек)

Как перевести виброскорость в дБ ?

Для стандартного уровня 0 дБ = 5 * 10 -5 мм/сек:

VdB = 20 * lg10(V) + 86

VdB – виброскорость в децибелах

lg10 – десятичный логарифм (логарифм по основанию 10)

V – виброскорость в мм/с

86 дБ – уровень 1 мм/с

Ниже приведены значечения виброскорости в дБ для стандартного ряда норм вибрации. Видно, что разница между соседними значениями – 4 дБ. Это соответствует разнице в 1,58 раза.

| мм/с | дБ |

| 45 | 119 |

| 28 | 115 |

| 18 | 111 |

| 11,2 | 107 |

| 7,1 | 103 |

| 4,5 | 99 |

| 2,8 | 95 |

| 1,8 | 91 |

| 1,12 | 87 |

| 0,71 | 83 |

Автоматический дисковый отрезной станок

Контроль состояния подшипников качения методом ударных импульсов

На поверхности беговых дорожек подшипников всегда имеются неровности. При работе подшипника происходят механические удары и возникают ударные импульсы. Значение ударных импульсов зависит от состояния, поверхностей качения и окружной скорости. Ударные импульсы, генерируемые подшипником качения, увеличивается в 1000 раз, начиная от начала эксплуатации и заканчивая моментом, предшествующим замене. Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы.

Для измерения таких больших величин применяется логарифмическая шкала. Увеличение уровня колебаний на 6 дБ соответствует увеличению в 2,0 раза; на 8,7 дБ – увеличению в 2,72 раза; на 10 дБ – увеличению в 3,16 раза; на 20 дБ – увеличению в 10 раз; на 40 дБ – увеличению в 100 раз; на 60 дБ – увеличению в 1000 раз.

Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы. Значение этого начального удара выражается как dBi (dBi‑ исходный уровень). По мере износа подшипника увеличивается значение dBa (величина общего ударного импульса).

Нормированное значение dBn для подшипника можно выразить как

dBn = dBa – dBi.

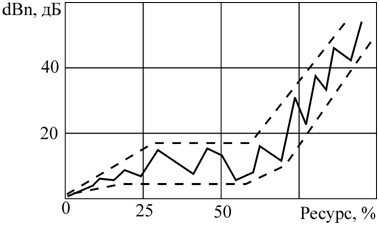

На рисунке 100 приведена зависимость между dBn и ресурсом работы подшипника.

Рисунок 100 – Зависимость между dBn и ресурсом работы подшипника

Шкала dBn разделена на три зоны (категории состояния подшипника): dBn< 20 дБ ‑ хорошее состояние; dBn = 20…40 дБ ‑ удовлетворительное состояние; dBn> 40 дБ ‑ неудовлетворительное состояние.

В каких случаях возможно применение результатов исследования вибрации от нашей лаборатории «ЭкоТестЭкспресс»?

В частных случаях такая экспертиза нашей лаборатории осуществляется и по назначению суда для решения таких задач как:

- Судейское рассмотрение дела между работодателем и сотрудниками для определения существующего (или не существующего) превышения нормы вибрации помещении. Работодатель обязан выполнять все правила обустраивания рабочего места для сохранения здоровья подчиненного.

- Препинания между постояльцами жилого дома и ближайшей строительной площадкой, рабочие которой применяют вредные для людей вибрационную технику (к примеру строительство с помощью вибрационного метода свай) на постоянной основе. При возникновении такой проблемы проводится специальная экспертиза для выяснения насколько были нарушены установленные законодательством нормы вибрации жилых помещениях. Экспертиза лаборатории «ЭкоТестЭкспресс» позволяет доказать негативное влияние данной вибрации на организм жильцов, а также является прямым доказательством нарушения законодательства. С полученным протоколом можно обращаться в суд для прекращения строительства или использование слишком мощного вибрационного инструмента.

- Другие различные разбирательства в отношении вибрации, в ходе которых возникла необходимость обращения в суд.

Частные лица обычно заказывают такую процедуру для того, чтобы решить одну из следующих задач:

Частные лица обычно заказывают такую процедуру для того, чтобы решить одну из следующих задач:

- Произвести исследование такого параметра, как вибрация, в жилых помещениях для того, чтобы узнать соответствует ли уровень вибрации в данном помещении государственным и международным нормам;

- Произвести общий анализ локальной вибрации, исходящей из бытовых приборов для того, чтобы оценить уровень их безопасности и ответа на вопрос: насколько сильно тот или иной предмет вредит человеческому здоровью;

- Определения всех источников вибрации в определенном помещении. Эта задача стоит у каждого эксперта и специалиста нашей лаборатории «ЭкоТестЭкспресс» для того, проинформировать заказчика о всех возможных источниках для их устранения.

Ремонт посадочных поверхностей шеек вала

Более 50% повреждений валов электродвигателей приходится на выработку посадочных поверхностей шеек вала. Как правило, причиной данного явления становятся частые съёмы и посадки на вал разнообразных деталей, что приводи к образованию дефектов посадочных поверхностей.

В случае если выработка шеек вала небольшая, не превышающая 5% диаметра элемента, дефекты устраняются путём проточки вала на токарном станке. При большем размере повреждений на деформированные участки необходимо наплавить слой металла, после чего также необходима проточка.

Устранение искривления вала

Чтобы устранить искривления вала, необходимо проверить его биение в центрах токарного станка. Для этого к вращающемуся валу подводится красящий элемент – в качестве него можно использовать цветной карандаш или мел, который закрепляется на суппорте станка. По следам, оставленным красящим элементом на выпуклой части вала, обнаруживается биение, а его величина определяется при помощи индикатора. Правка искривлённого вала происходит на специальном валоправочном стенде в несколько приёмов. Если искривление невелико, выправить вал нередко удаётся с точностью, достигающей 0,05мм на 10см длины вала. Для облегчения правки и повышения её точности вал необходимо предварительно освободить от насаженных деталей.

Повышенный уровень поперечных вибраций асинхронного двигателя

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ 18. Повышенный уровень поперечных вибраций

Вибрации электродвигателя могут возникнуть по многим причинам динамического и электромагнитного характера. Причины первой группы связаны как с конструктивными недостатками или с повреждением электродвигателя, так и с дефектами установки или соединения его с другой машиной. Причины второй группы связаны с недоброкачественным изготовлением или повреждением электродвигателя и в некоторых случаях с несимметричным напряжением на его зажимах. Основным недостатком, вызывающим поперечную вибрацию электродвигателя, является неуравновешенность ротора, допущенная при изготовлении или вызванная деформацией вала и ослаблением посадки вращающихся частей. Кроме того, поперечные вибрации могут быть вызваны повреждением подшипников качения, овальностью шеек вала, увеличенным радиальным зазором в подшипниках скольжения, низкой температурой масла (при подаче его насосом). Причины вибраций, связанные с установкой электродвигателя и его соединением с другими машинами, следующие: колебания фундамента или металлической конструкции, на которой установлен электродвигатель, вследствие передачи вибраций от соседних машин или же машин, жестко соединенных с электродвигателем, дефекты соединительной муфты (нарушение центровки при посадке полумуфты на вал, неправильная установка или износ пальцев), дефекты передачи (недоброкачественное изготовление и установка зубчатых колес, неправильная сшивка приводного ремня). Если вращающийся диск 1 (рис. 28) имеет добавочную тяжелую деталь 2, то центробежная сила сектора с добавочной деталью больше, чем других секторов, и поэтому появляется результирующая односторонняя центробежная сила, направленная по радиусу, на котором расположена тяжелая деталь. При положении детали, показанном на рис. 28, центробежная сила вместе с силой тяжести диска прижимает вал к нижним вкладышам подшипников. В верхнем положении детали центробежная сила будет прижимать шейки вала к крышкам подшипников, а в промежуточных положениях ее подшипники будут испытывать боковое давление. Центробежная сила вызывает поперечные вибрации частоты f=n/60, Гц, где n — частота вращения в об/мин.

Мастер показал способ, как выровнять вал электродвигателя без использования токарного станка

Биение вала на электродвигателе встречается часто — особенно после длительной эксплуатации. Но, к счастью, данную проблему можно решить, не обращаясь к токарю.

Автор YouTube канала GOOD_WOOD поделился способом, как выровнять вал электродвигателя в условиях домашней мастерской без использования токарного станка. Берите на заметку.

Первое, что необходимо будет сделать перед началом работы — жестко закрепить двигатель на поверхности рабочего стола.

Конечно, нет смысла «дырявить»для этого столешницу. Поэтому сначала надо прикрутить станину двигателя на болты с гайками к толстой доске. А затем доску можно будет прикрепить к столу с помощью струбцин.

Параметры

В низкочастотном диапазоне чаще измеряют параметры виброперемещения, в среднечастотном виброскорости, а в высокочастотном виброускорения.

Виброперемещение представляет интерес в тех случаях, когда необходимо знать относительное смещение объекта или деформацию. Если исследуют эффективность вибрационных машин, а также воздействие вибраций на организм человека, то изучают скорость вибрации, поскольку именно она определяет импульс силы и кинетическую энергию. При оценке надежности объектов основным измеряемым параметром является виброускорение.

В бесконтактных измерителях реализуют кинематический метод измерения параметров относительной вибрации на основе использования оптических радиоволновых и др. электромагнитных полей. Наибольшее применение в бесконтактной вибродиагностике нашли оптические методы и средства измерения параметров вибрации, которые по способу выделения информации об измеряемом параметре делят на амплитудные и частотные. К амплитудным методам измерений относят фотоэлектронные, дифракционные и интерференционные методы измерения, а также методы с использованием пространственной модуляции светового потока.

Диагностирование состояния машин и оценка степени опасности повреждения на основе данных контроля вибрации — один из наиболее эффективных методов повышения надежности оборудования.

Вибрационное диагностирование объектов проводится в три этапа: первичное описание вибрационного состояния объекта, выделение признаков и принятие решения.

На этапе поиска информативных признаков ограничивают число измеряемых параметров вибрации, шума и ударов. При этом из множества параметров, характеризующих вибрационный процесс, выделяют только те, которые прямо или косвенно характеризуют состояние объекта. По этим параметрам формулируют информативную систему признаков, используемых при диагностировании.

Выбор диагностических параметров вибрации зависит от типов исследуемых механизмов, амплитудного и частотного диапазона измеряемых колебаний.

Измерение параметров вибрации, основанное на измерении частоты излучения оптического квантового генератора, отраженного от объекта, проводят измерительными устройствами, действие которых основано на использовании эффекта Допплера.

Преобразователи значений вибрации в электрический сигнал делят на два класса:

- генераторные, преобразующие энергию механических колебаний в электрическую;

- параметрические, преобразующие механические колебания в изменение параметров электрических цепей, например, индуктивности, емкости, активного сопротивления, частоты или сдвига фаз и т.д.

Для вибродиагностики машин и механизмов используют в основном пьезоэлектрические и электродинамические преобразователи, относящиеся к генераторным, а также индуктивные, вихретоковые и емкостные, относящиеся к параметрическим.

Пьезоэлектрические преобразователи применяют для измерения параметров абсолютных колебаний невращающихся частей механизмов. Пьезоэлектрические преобразователи обладают высокими метрологическими свойствами, широким амплитудным и частотным диапазоном, высокой надежностью и сравнительно низкой стоимостью. Основными их недостатками являются высокое выходное сопротивление и низкая помехозащищенность. В меньшей степени эти недостатки свойственны пьезорезистивным преобразователям, относящимся к классу параметрических преобразователей.

Преимущества

Преимущества вибродиагностики:

- Возможность обнаруживать скрытые дефекты.

- Получение информации о состоянии оборудования, находящегося в труднодоступных местах.

- Проведение мониторинга и получение информацию о дефекте еще на стадии его появления.

- Малое время диагностирования.

Метод вибрационной диагностики основан на получении данных о вибрации. Любая вибрация содержит в себе гармоники различной частоты. Анализируя амплитуду этих гармоник, можно получить информацию о состоянии оборудования. Данные о вибрации собираются с помощью специального щупа, с помощью датчиков, закрепленных на оборудовании и т. д. (разные приборы используют разные методы получения данных).

Современные приборы для проведения вибродиагностики используют цифровой метод обработки информации, что дает возможность очень быстро получать результат измерений. Во многих случаях, например, при проведении вибрационного контроля на железнодорожном транспорте, оперативность получения информации является важным условием для своевременного предупреждения ситуаций, которые могут создать угрозу жизни и здоровью человека или материальному имуществу.

Использование современных технологий связи дает возможность создавать системы, позволяющие получать информацию одновременно со значительного количества датчиков, оперативно обрабатывать ее и предоставлять оператору.

Любая машина представляет собой сложную колебательную систему с распределенными параметрами. Но в первом приближении ее можно рассматривать как систему с сосредоточенными параметрами, со свойственными только ей собственными частотами, формой сигнала и характером затухания собственных колебаний. Соответственно, все эти параметры собственных колебаний несут в себе необходимую диагностическую информацию.

Знание собственных частот динамических машин крайне необходимо, так как при совпадении частоты вращения ротора с любой из собственных частот приводит к резонансу (резкому увеличению уровня вибрации), что быстро приводит к поломке оборудования.

При статистическом анализе не производят разделение вибросигнала на составляющие, а анализируют форму плотности распределения вероятности сигнала. При наличии дефектов машины плотность вероятности случайной вибрации начинает отличаться от нормального распределения.

Следует учитывать, что:

- Внеплановая остановка оборудования нарушает ход технологического процесса, приводя к значительным потерям из-за срыва сроков поставок продукции, большей длительности ремонта ввиду отсутствия подготовленных материальных и трудовых ресурсов.

- Принудительные замены и частые необоснованные ремонты увеличивают риск появления дефектов в результате ошибок монтажа, нарушений технологии изготовления и снижают ресурс оборудования из-за возобновления процесса приработки.

Возможное решение — это использование стратегии ремонтов по техническому состоянию и технологий неразборного технического диагностирования. Проведение ремонтов по состоянию в настоящее время является актуальной задачей. Появляется возможность реального управления безотказностью механического оборудования на основе информации о фактическом состоянии.

Как устранить вибрацию электродвигателя

Прежде чем решать, как устранить вибрацию электродвигателя, необходимо точно установить ее причину. Проверьте, надежно ли закреплен агрегат, не нарушена ли сварка частей фундаментной рамы, не разрушен ли бетон фундамента. При включенном движке определите на ощупь и сравните вибрацию лап, болтов крепления и рамы около лап. Положите палец на стык лапы и болта. Если вы чувствуете, что лапа двигателя вибрирует сильно, а болт вибрирует незначительно или совсем не вибрирует, а при работе они смещаются относительно друг друга, причина – недостаточная затяжка болта. При вибрации лапы и болта проверьте тем же способом разницу вибрации на стыках:

- рамы и лапы;

- вертикальной части рамы и верхней полки;

- верхней и нижней полок и ребра жесткости;

- фундамента и нижней полки рамы.

Также на нарушение прочного сопряжения деталей указывают брызги масла или пузыри в местах стыков. Разъедание бетона маслом является причиной нарушения сопряжения между фундаментом и рамой. В этом случае остановите движок и удалите весь пропитанный бетон (даже тот, что на вид сохраняет прочность), затем замените его свежим. При отсутствии видимых дефектов крепления агрегата и рабочего устройства, рамы, фундамента, рассоедините муфту между рабочим механизмом и двигателем и запустите движок на холостом ходу. Если вибрации нет, причина может быть в нарушении центровки, износе полумуфт и/или пальцев, дисбалансе приводного устройства. Вибрация на холостом ходу указывает на дефекты электродвигателя. Отключите его от сети и посмотрите, исчезнет ли вибрация сразу после этого. Если она исчезла – зазор между статором и ротором неравномерен, и его нужно выровнять. Когда двигатель, запущенный на холостом ходу, вибрирует очень сильно, причины могут быть две – либо неравномерный зазор, либо (если зазор равномерен) обрыв стержня ротора. Во втором случае обмотку ротора необходимо отремонтировать. Если после отключения от сети вибрация пропадает не сразу, а постепенно снижается, проверьте баланс ротора. К его неправильному балансу могут привести:

- неуравновешенность полумуфты;

- смещение обмотки;

- изгиб вала или трещины на нем;

- отрыв бочки ротора от вала.

Снимите полумуфту и запустите двигатель без нее. Если после этого он работает нормально, значит, полумуфта не сбалансирована. Установите ее на оправку и проточите на токарном станке по всей наружной поверхности. При вибрации агрегата со снятой полумуфтой выньте ротор и проверьте его на предмет отсутствия дефектов на валу и надежности крепления роторной бочки. Если дефектов не обнаружено, отбалансируйте ротор на станке. Дефекты подшипников качения определяются по уровню производимого ими шума и нагреву. Проблема решается заменой подшипников. Дефекты соединительной муфты, являющиеся причиной вибрации, чаще всего вызваны:

- неуравновешенностью полумуфт;

- разным весом пальцев;

- несоосностью отверстий полумуфт;

- неравномерным износом пальцев;

- сильным износом мягких шайб.

Взвесьте пальцы и пару, имеющую одинаковый вес, установите в противоположные отверстия полумуфт. На сработавшихся пальцах замените кожу или резину. Замените полумуфты с несоосными отверстиями.

Заключение

Прогнозное техническое обслуживание — это не отдаленная перспектива, уже сейчас для повышения эффективности во всех сферах деятельности используется автоматизация управления, широкая аналитика на основе больших и исторических данных. Таким образом, возможно не только эффективное управление текущими технологическими и производственными процессами, но и переход от планового к профилактическому техническому обслуживанию. В наше время быстрого реагирования на требования рынков и высокой динамики спроса простои машин обходятся дорого.

Эта статья, демонстрирующая на примере электродвигателя переменного тока современные подходы к решению вопросов прогнозного технического обслуживания приводов, показывает, насколько сложны сигналы вибрации, дает представление об их источниках и предлагает актуальное решение по анализу. Здесь показано, насколько легко в рамках НИОКР для снятия и записи профиля вибрации собрать и использовать измерительную систему на основе базового блока DAQ970A и модуля-дигитайзера DAQM909A с типовым акселерометром.

Системы на основе DAQ970A способны не только анализировать вибрацию, могут быть подключены различные дополнительные датчики: измерители тех или иных физических характеристик процесса (температура, давление, расход и т. п.) и поведения оборудования (нагрев, вибрация, энергопотребление и т. п.), при этом могут контролироваться и отдельные части оборудования. Использование для захвата динамических сигналов, которые могут представлять собой переходные процессы или сложные сигналы, информировать об отклонениях, содержать внешние шумовые возмущения и т. д., в составе общей тестовой системы в ходе НИОКР или уже при производстве конечного продукта позволит вам опередить конкурентов. Только такой интеллектуальный подход ведет к оптимизации технологических и производственных процессов и предотвращению потенциальных аварийных ситуаций, что позволит заводу стать «умной фабрикой» и выйти на уровень «Индустрии 4.0» .

Системы сбора данных DAQ от компании Keysight — это результат более чем 25-летнего опыта разработки и производства таких систем. Компания предлагает решения, предназначенные для использования в многоканальных системах сбора данных и для маршрутизации сигналов в диапазоне частот до 50 ГГц. Для получения дополнительной информации о системе сбора данных Keysight посетите сайт компании по ссылкам . Программное обеспечение для удаленного сбора данных PathWave BenchVue поставляется с приобретением оборудования для сбора данных. Для того чтобы больше узнать о динамическом сборе данных, загрузите технический документ по динамической системе сбора данных .

Выводы

- По отношению к техническому состоянию механического оборудования предлагается следующее определение информации – сообщение, полученное на основе анализа данных характеризующих изменение параметров технической системы с использованием решающих правил, используемое для определения необходимости проведения ремонтного воздействия.

- Предлагается необходимость каждого воздействия можно определить несколькими диагностическими параметрами, эти же параметры использовать для оценки качества ремонта.

Список использованной литературы:

- Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин и механизмов. – М.: Машиностроение, 1987. – 288 с.

- Ширман А.Р., Соловьев А.Д. Практическая вибродиагностика и мониторинг состояния механического оборудования. – Москва, 1996. – 276 с.

- Винер Н. Кибернетика, или управление и связь в животном и машине.М.: Советское радио, 1968. – 340с.

- Беленький Д.М., Ханукаев М.Г. Теория надежности машин и металлоконструкций. – Ростов н/д: Феникс, 2004. – 608 с.